熱交換器とは

熱交換器は、熱を継続的にある流体から他の流体へ移動するための容器です。様々なタイプがあり、流体の加熱・冷却・蒸発・凝縮、または流体や装置を適切な温度に保持する、排熱を回収して別の用途に利用する、といった熱を利用するあらゆる産業のプロセスで活躍しています。アルファ・ラバルは、1930年代にプレート式ミルク殺菌器を世界で始めて実用化して以来、時代の最先端をいく技術で、世界最大のプレート式熱交換器サプライヤーとしてさまざまな新製品・新技術の開発を続けてきました。ここでは、プレート式熱交換器の基本である伝熱およびその計算について説明していきます。

プレート式熱交換器 製品比較ツール

■ すでに熱交換器をご利用のお客様へ

製品比較ツールを使えば、現在利用している熱交換器の要件にそって代替できるプレート式熱交換器の情報を素早く見つけることができます。 各メーカーとモデル情報、利用用途からより最適な熱交換器をご覧ください。

熱交換の原理

物理化学の自然法則では、ある系の中の熱は平衡点に達するまで移動します。熱エネルギーは両物体間に温度差がある限り、熱い物体から冷たい物体に移動します。

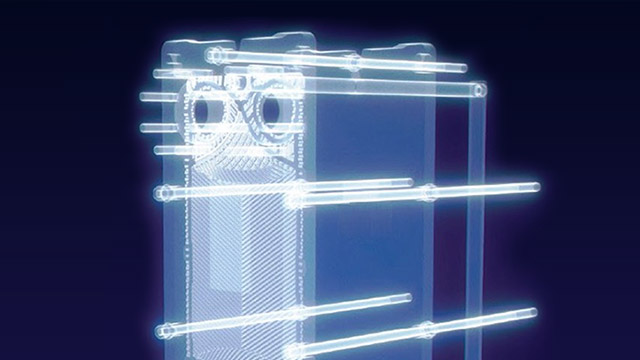

熱交換器は、この均衡点を見出す原理に従います。プレート式熱交換器では、熱は熱い流体と冷たい流体を隔離している伝熱板プレートを通して移動します。従って、低いエネルギーレベル差しかない場合でも、流体を加熱・冷却することが可能になります。両流体の熱が移動する理論は下記の原則に基づいています。

- 熱は常に熱い物体より冷たい物体に移動する

- 両物体間には常に温度差が存在する

- 放熱を無視すると熱い物体の失った熱量と冷たい物体の得た熱量は等しい

伝熱の種類

熱は次の3つの方法によって移動します。

放射

熱は電磁放射によって移動します。太陽光が電磁波という形で地球まで放射として届き、その電磁波を吸収することで熱が伝わるのがその一例です。

伝導

エネルギーが原子または分子の運動によって固体中または静止した流体中を移動することで熱が伝わります。カイロやホットカーペットなど、物を介して熱が移動するものが伝導です。

対流

流体のある部分が他の部分と混合することによりエネルギーが移動するものです。エアコンによる冷暖房は対流になります。

熱交換器の種類

熱交換器は熱を継続的にある流体から他の流体へ移動するための機器です。熱交換器には2つのタイプがあります。

直接熱交換

熱交換される混合しない両流体が直接接触するタイプです。この例としてはクーリングタワーが挙げられます。この場合、水が空気と直接接触することによって冷却されます。

間接熱交換

壁面により隔離された両流体が、この壁面を通して熱交換を行うタイプです。

間接熱交換器にはプレート式、多管式、スパイラル式などいくつかの種類があります。プレート式熱交換器は多くの場合最も効率の良い熱交換器で、一般的に伝熱の問題に対して最適なソリューションを提供することができます。

|

|

|

| シェル&チューブ式 熱交換器 (多管式 熱交換) |

スパイラル式 熱交換機 | プレート式 熱交換器 |

プレート式 熱交換器と

シェル&チューブ式熱交換器の違い

様々な種類がある産業用の間接式熱交換器において、シェル&チューブ式熱交換器が長年使用されてきました。非常に過酷な条件においては引き続きこのタイプが強みを発揮しますが、プレート式熱交換器の性能や耐久性も日々向上しています。ここでは、特にプレート式熱交換器が優れている点をご紹介します。

高い熱交換効率

-

伝熱部が薄くできる

- プレート式熱交換器の伝熱部である伝熱板の薄さは一般的に0.4-0.8mmであり、多管式熱交換器と比較しても薄く、伝熱抵抗が小さいため熱交換効率に優れています。

-

流体の乱流効果

- 乱流効果は高温側と低温側の流体間の伝熱効率を向上させます。これにより高い総括伝熱係数が得られ、必要な伝熱面積を小さくすることができるため、熱交換器のコンパクト化を実現します。さらに、乱流効果は伝熱面の汚れに対して自己洗浄作用をもたらし、汚れの付着を抑えます。これにより機器の洗浄間隔がより長くとれるので、開放洗浄の頻度低減・稼働時間の最大化が得られるメリットがあります。

軽量・コンパクト

- 同一熱交換能力を持つ多管式熱交換器と比べると、必要なメンテナンススペースを考慮した場合1/3~1/5の設置スペースしかとらないというコンパクト性を誇ります。設置スペースを削減するだけでなく、ユニット化にも対応しやすくなり、さらに重量も軽量になりますので基礎工事・据付工事費などの設置コストを削減することが可能です。

優れたメンテナンス性

- 締付ボルトを外すだけで容易に開放が可能、すべての伝熱プレートを容易に点検・洗浄することができます。

- 特殊な波形プレートパターンによりプレート全体に高い乱流が発生するため、汚れの付着を低減し、洗浄間隔も長く取ることが可能です。

能力増減が容易

- ガスケット式プレート式熱交換器は、伝熱板をフレームに組み込んだ構造であるため、伝熱板の枚数を増減することによって容易に能力の増減が可能です。プレートの取り外しは、ボルトを外し、遊動側フレームを移動するだけで容易に可能です。

少ない内容積

- 多管式熱交換器などに比べ流体の内部滞留(ホールド)量が極めて少ないため、素早い応答性能を誇ります。運転条件の変化に素早く応答し、精度の高い流体温度の制御が可能になります。

- 圧力容器適用を回避できることがあります。

- 流体の廃棄を減らしコスト削減ができます。

伝熱プレート材質

アルファ・ラバルのプレート式熱交換器は、流体・温度・圧力などの様々な使用条件に対応して、材質の異なる伝熱プレートやガスケットを取り揃えています。これらの中から、お客様の運転ニーズに最適な材質を選定することができます。

主な伝熱プレート材質

| 材質 | 対応する流体 |

| ステンレススチール | 清水、河川水、食用油、鉱物油 |

| チタンおよびパラジウム入りチタン | 海水、塩水、塩素水、塩化物水溶液 |

| 254SMO (*1) | 希硫酸、希塩化物水溶液、無機水溶液 |

| ニッケル | 高温・高濃度苛性ソーダ |

| ハステロイ (*2) 合金(C276、C2000、D205など) | 濃硫酸、塩酸、リン酸 |

| グラファイト | 塩酸、中濃度硫酸、リン酸、フッ酸 |

(*1) 254SMOはフィンランド オウトクンプ社の登録商標です

(*2) ハステロイはアメリカ ヘインズ社の登録商標です

熱交換の設計に必要な伝熱の計算

液/液熱交換器の伝熱計算を行うための重要なパラメータは、次の6つです。

- 伝熱量・交換熱量(ヒートロード)

- 低温側・高温側流体のそれぞれの流量

- 低温側・高温側流体の入口及び出口温度

- 低温側・高温側流体の許容圧力損失

- 最高使用温度(設計温度)

- 最高使用圧力(設計圧力)

熱伝達式

交換熱量は次の式で得られます。

Q = k *A *LMTD

Q = 交換熱量, kW = kJ/s {kcal/h}

k = k値: 総括伝熱係数(Overall Heat Transfer Coefficient OHTC), kW/(m2・K) {kcal/(m2・h・℃)}

👆 高い k値 = より効果的な熱伝達ができる

A = 伝熱面積 (m²) ※この数値を最少化する事が目標

LMTD = 対数平均温度差, K {℃}

👆 熱伝達は温度差により行われる

👆 LMTDは熱交換の温度条件を示す

LMTD - 対数平均温度差

LMTD(対数平均温度差)は以下の計算式で算出されます。

熱交換器内の2流体の流れる方向によって対向流と並行流に分けられますが、液/液の場合は対向流の方が効率の良い熱交換が可能です。熱伝達式 Q = k *A *LTMDを考えると、対向流のほうがLTMDが大きく取れるため、熱交換量 (Q) と総括伝熱係数 (k) が同じである場合、伝熱面積 (A) を小さくすることが可能であるためです。更に、対向流の場合は高温側出口温度を低温側出口温度より低くできる(温度の交差ができる)ため、非常に効率的な熱交換ができます。

以下で、同じ温度条件(高温側:入口90℃ / 出口45℃、低温側:入口20℃ / 出口40℃)において、対向流と並行流それぞれで得られるLMTDの違いを見てみると、対向流の方がLMTDを大きく取れることが分かります。

対向流

LMTD = (50-25) / ln(50/25) = 25 / ln 2 = 36.1℃

並行流

LMTD = (70-5) / ln(70/5) = 65 / In 14 = 24.6℃

総括伝熱係数 (k値)

総括伝熱係数 (k) は熱の流れに関する効率を表す尺度で、流体の物性(密度、比熱、熱伝導度、粘度)、使用する熱交換器の型式、伝熱部の流速、伝熱板の材質・厚さ及び汚れ係数により、効率を総合したものです。総括伝熱係数はW/(m2・K)又はkcal/(m2・h・℃)で表します。

k値は次の計算式で算出します。

より高いk値を得ることで、同じ交換熱量の場合より小さい伝熱面積 (A) で熱交換が可能になるため、熱交換器の効率は向上します。そのためには、高乱流・薄い境膜で熱抵抗値が下げることで得られる高いα値が必要です。

α1 : 高温側流体とその伝熱表面の間の伝熱係数 W/(m2・K) {kcal/(m2・h・℃)}

α2 : 低温側流体とその伝熱表面の間の伝熱係数 W/(m2・K) {kcal/(m2・h・℃)}

δ : 伝熱面の厚さ m

λ : 金属の熱伝導率 W/(m・K) {kcal/(m・h・℃)}

δ / λ : 壁の抵抗値

Rf : 汚れ係数 m2・K/W {m2・h・℃/kcal}

その他の項目

- 伝熱量・交換熱量(ヒートロード)

大気への放熱を無視すると、一方の流体の減少する熱量は、他方の流体の増加する熱量に等しくなります。伝熱量(Q)は kW または kcal/h で表示されます。

- θバリュー

θバリューは一方の側の温度差とLMTDの関係で決まります。

(δt=一方の流体の入口温度と出口温度の差)

- 流量

これは重量または容積のどちらかで表します。質量流量の単位はkg/s又はkg/hで、体積流量の場合はl/min又はm3/hとなります。(体積単位を重量単位に換算するには、体積流量に密度をかけます)

- 密度

密度(ρ)は単位容積当たりの質量で、kg/m3で表します。

- 比熱

比熱(Cp)は1㎏の物質の温度を1℃高めるのに必要なエネルギー量を意味します。水の比熱は18℃で4.186 kJ/(㎏・K) {1.0 kcal/(kg・℃)}です。

- 熱伝導度

熱伝導度(λ)は流体の熱の伝わりやすさの尺度で、W/(m・K) で表します。熱伝導度が大きいほど熱が伝わりやすくなります

- 粘度

粘度(μ)は流体の流れやすさの尺度で、センチポイズ(cp)又はセンチストーク(cst)で表します。粘度が小さいほど流れやすくなります。

- 圧力損失

圧力損失(ΔP)はプレート式熱交換器の大きさに直接関係します。高い圧力損失(ΔP)により、高乱流効果、薄い境膜、高い熱伝達が得られる一方で移送コストが増加します。最大許容圧力損失を増加し、ポンプ動力のランニングコストが許容されるのであれば、熱交換器はコンパクト・安価に設計できます。

- 汚れ係数

汚れ係数(Rf)は、余裕率(%)又は汚れ係数として表現されマージンを表します。プレート式熱交換器は多管式熱交換器より高い乱流を得るように設計することが可能であり、一般的に同じ仕様に対して小さい汚れ係数で十分なことを意味します。プレート式熱交換器の設計にあたってのマージンは通常10-20%程度といわれています。

👆 汚れが伝熱面に付着すると、以下のような悪影響を及ぼします。

- 熱伝達を低下させる

- 圧力損失を上昇させる

- プレート材質を傷める

- 流体の分布不良を引き起こす

熱交換器に関連する汚れとして、以下の5つが挙げられます。それぞれ、考えられる対策についても解説します。一般的に、プレート式熱交換器はシェル&チューブ式と比べても、高い乱流効果→高い剪断力で汚れの付着を軽減し、さらに効率的な熱交換で壁面温度を下げることでスケーリングや結晶化のリスクを低減することができます。

- 夾雑物

- 石、木枝、缶、魚といった大きなごみや粒子が熱交換器を詰まらせることで、メンテナンスコストの増大、稼働停止、十分な熱交換の性能が出ないことで余計な運転時間を招く、腐食を起こす、といったトラブルの原因となる

- 海水、河川水、クーリングタワー水、プロセス液など

- ストレーナーやフィルターを使用して詰まりを防止する必要あり

- 生体成長

- 伝熱面で藻やバクテリアなど微生物が成長して詰まりの原因となる

- 適切に洗浄(CIP)を実施して対策必要

- スケーリング

- 溶解塩類が含まれる流体を加熱・冷却すると溶解度が変化し、塩類が伝熱面に析出する

- 高い剪断力の得られる設計にする、水処理を行う、定期的にCIPをする等の対策が必要

- 付着

- 伝熱面に微粒子が付着が伝熱係数の低下を招き、熱交換器の性能を低下させる

- フィルターで除去しづらく、化学洗浄剤でのCIP洗浄でも溶解がしづらい

- 圧力損失をできるだけ上げる設計にするととで、乱流効果 / 剪断力を上げる必要あり

- 焼付き

- 食品や有機物用途で共通する問題で、分子の破壊または重合によりプレートに張り付く

- 圧力損失をできるだけ上げる設計にするととで、乱流効果 / 剪断力を上げる必要あり

- 壁面温度の許容値をチェックし、並行流にして壁面温度を落とす

上記全ての数値がプレート式熱交換器の型式選定・伝熱面積選定に関与します。伝熱板材質の選択は熱交換効率以外に強度及び腐食性に大きく関係しますので重要な要素となります。プレート式熱交換器では、一般的な材質としてはステンレススチール、チタンをはじめ254SMO(*1)、ハステロイ合金(*2)、ニッケル、グラファイトなどの特殊材質で製作することが可能です。

(*1) : 254SMOはフィンランド オウトクンプ社の登録商標です

(*2) : ハステロイはアメリカ ヘインズ社の登録商標です

プレート式熱交換器では温度差が小さい場合においても伝熱可能であり、また伝熱板の厚さを薄く(0.4-0.8mm)できるメリットがあります。さらに高い乱流効果によってαの値を大きくとることが可能です。それにより一般的な多管式の熱交換器と比較して液/液の熱交換の場合において3-5倍程度(蒸発・凝縮などの2相流の場合は2-3倍程度)の総括伝熱係数Kの値が採用できます。

また前述のようにプレート式熱交換器の大きさと価格に影響を与える重要なパラメータは許容圧力損失とLMTDの値になります。多くの場合、許容圧力損失とLMTDの値が大きくなると熱交換器はコンパクトになります。特に廃熱回収用途では、熱交換器のコスト(設置コストも含めた導入コストとメンテナンスも含めたランニングコストの合計)と回収熱量の関係が重要であり「どれだけメリットがあるのか」という投資回収にかかる期間が計画実行の鍵となります。

プレート式熱交換器の性能計算は、伝熱板のプレス形状、プレート流間ならびに許容圧力損失など様々な条件が影響を与えます。アルファ・ラバルでは、独自のプレート式熱交換器専用のサイジングソフトウェアを開発しています。プレート式熱交換器の設計のご要望は、正規代理店または問い合わせフォームからご依頼ください

熱交換器選択フローチャート

お客様の用途に適した熱交換器の種類を以下のチャートから探すことができます。

① 大気圧以下の気体を扱う場合

高温ガスや蒸気を扱う用途に最適で、最大750℃まで対応可能です。シェル&チューブ式に対して圧倒的な小型化を実現します。

高真空蒸気のコンデンサーなど、あらゆる用途にカスタマイズ設計が可能です。

低圧や真空下での蒸発や蒸留システム向けに開発、シェル&チューブ式の凝縮器と比べて圧倒的な小型化とファウリングの低減を実現。

② 腐食性の液体を扱う場合

● 金属を侵す場合

Diabon グラファイトプレート式熱交換器 グラファイト素材のプレートを使用

● 銅を侵す場合

AlfaNova オールステンレスプレート式熱交換器 コンパクト・高性能・高圧高温対応

ガスケットプレート式熱交換器 優れた伝熱性能・信頼性・メンテナンス性を両立

Compabloc 全溶接型プレート式熱交換器 過酷な環境で高性能を発揮

スパイラル式熱交換器 カスタマイズ性の優れたソリューション

● ガスケットのゴム材料を侵す場合

ブレージングプレート式熱交換器 コンパクト・高性能・高圧高温対応

Compabloc 全溶接型プレート式熱交換器 過酷な環境で高性能を発揮

スパイラル式熱交換器 カスタマイズ性の優れたソリューション

ツインプレート式熱交換器

③ 詰まりやすい流体を扱う場合

自己洗浄による汚れ付着を低減、カスタマイズ性に優れた熱交換器です。

食品・飲料・化粧品といった粘性のある製品の加熱・冷却向けに最適な熱交換器。低せん断で優しく取り扱います。

繊維や粗い粒子を含んだ液体、高粘度の液体用に開発されたプレート式です。優れた伝熱効率とメンテナンス性を実現します。

④ 腐食性や詰まりの心配のない液体を扱う場合

優れた伝熱性能・信頼性・メンテナンス性を両立します。

コンパクト・高性能・高温高圧対応を実現する熱交換器です。

過酷な環境で高性能を実現するコンパクトな熱交換器です。

あらゆる用途にカスタマイズ設計が可能なソリューションです。

プレート式熱交換器 製品比較ツール

製品比較ツールを使えば、現在利用している熱交換器の要件にそって代替できるプレート式熱交換器の情報を素早く見つけることができます。 各メーカーとモデル情報、利用用途からより最適な熱交換器をご覧ください。

プレート式熱交換器のラインナップ

取り扱う媒体の状態、設計温度、設計圧力、さらには設置するスペースやメンテナンス性など、お客様のニーズに応じて最適なプレート式熱交換器をご提案します。こちらのページで代表的なプレート式熱交換器のラインナップについてご紹介しています。