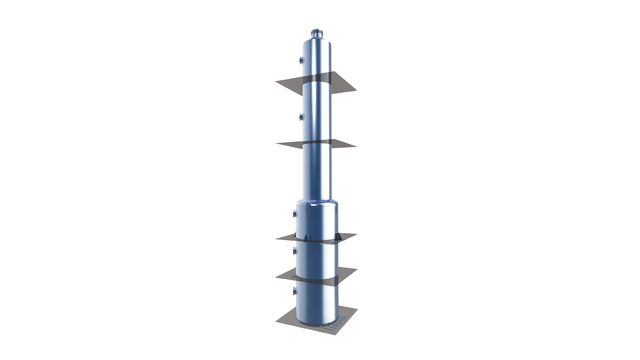

Deodorization systems

アルファ・ラバルの脱臭システムは、食用油の純度、安定性、保存性を向上させる。比較システムよりも少ない蒸気量と低温条件で、不要な臭い、風味、色、不純物を効果的に除去する設計である。パーム油、大豆油、菜種油をはじめとする各種油脂の精製に対応し、グリシジル脂肪酸エステル(GEs)およびトランス脂肪酸(TFA)の低減を実現することで、品質、安全性、歩留まりの向上に貢献する。

高品質と高歩留まりを実現し、製品ロスを低減する効率的な脱臭

- 食用油精製向けに設計された、汎用性が高く信頼性に優れ、操作しやすい脱臭システム

- お客様のプロセス要件に合わせて最適化された脱臭システム

- 最大限の製品品質と歩留まりを実現

- 製品ロスを最小限に抑え、ユーティリティ消費を低減

- 実証された技術により、GEs を0.5ppm未満まで低減

アルファ・ラバルの先進的な脱臭システムにより、食用油プロセスの価値を最大限に引き出すことができます。種子油の精製、熱帯油の脱酸、グリシジル脂肪酸エステル(GEs)や有害な微量成分の低減など、用途を問わず、モジュール構成の脱臭システムをお客様のプロセス要件に合わせて柔軟にカスタマイズできます。

脱臭は可能な限り低温で行われ、GEs、多環芳香族炭化水素、農薬、その他の揮発性物質を効果的に除去します。特許取得済みの薄膜技術により、油脂にやさしく、かつ高い脱臭性能を実現すると同時に、エネルギー使用量と処理温度を低減します。スマートな制御・計装により、操作は容易で、安定した高品質の製品を継続的に得ることができます。

新規ラインの導入から既存設備のアップグレードまで、アルファ・ラバルの脱臭装置は、効率性、安全性、歩留まりを最大化するよう設計されています。

食用油精製における脱臭プロセスの仕組み

油脂精製における脱臭プロセスは、減圧下・高温条件で行われるスチームストリッピング工程である。蒸気が油脂中を穏やかに通過し、風味、臭気、色、安定性を損なう不純物を除去する。このプロセスにより、味の向上、保存期間の延長、および食品規格への適合が実現される。

脱臭システムにおける脱酸素および予熱工程

油脂を加熱する前に、酸化を防ぎ製品品質を保護するため、真空下で空気を除去する必要がある。その後、油脂はエコノマイザー(処理後の高温油脂から熱を回収する熱交換器)で予熱される。最終ヒーターでは高圧蒸気を用い、通常220~260℃の脱臭に必要な正確な温度まで加熱される。

油脂脱臭における熱ストリッピングおよび保持工程

加熱された油脂は脱臭塔に送られ、通常はストリッピング部と保持部で構成される。ストリッピング部では、蒸気と真空条件により、油脂よりも蒸気圧の高い遊離脂肪酸(FFA)などの揮発性成分が除去される。これらの不純物は、存在すると食用油の風味、臭気、安定性に悪影響を及ぼす。

保持部では、熱脱色(ヒートブリーチング)と呼ばれる熱処理のために、一定時間油脂を保持し、不要な色素を除去するとともに製品の安定性を向上させる。保持時間は、求められる製品仕様に応じて設定される。

脱臭装置におけるGE除去および後段ストリッピング

油脂は真空下で薄膜状態となり、後段ストリッピング部を通過する。この工程で蒸気に曝され、熱分解によって生成された成分を含む残留揮発物が除去される。その後、処理された油脂は冷却される。

温度を200℃未満に保つことで、グリシジル脂肪酸エステル(GE)の生成を抑制し、冷却されたクエンチオイルからGEを除去できる。構造化充填物を備えた専用カラム(GEストリッパー)により、真空下で蒸気と油脂の接触を促進し、GEを0.5ppm未満まで効果的に低減する。ただし、この方法を有効にするためには、GE除去後の迅速な冷却が不可欠である。

脱臭プロセスにおける除去成分の凝縮

除去された揮発成分は、冷却・循環された留出液を用いるスクラバー装置で凝縮される。スクラバーは、ストリッピング部の上部に設置することも、独立した容器として構成することも可能である。揮発成分は段階的に凝縮(ダブルスクラビング)することも、さらに精製(TocoBoost)して、トコフェロールやステロールなどの有用な微量栄養素を回収することもできる。

脱臭システムにおける最終冷却およびポリッシング

最終的な冷却は2段階で行われる。1つ目はエコノマイザーで最終目標温度まで冷却し、2つ目は次工程、貯蔵、または包装へ送る前のポリッシュろ過工程中に行われる。

Applications and product range

アルファ・ラバルの脱臭システムは、主に食用油および動物性脂肪産業で使用されていますが、バイオディーゼルや水素化処理植物油(HVO)の前処理など、非食用用途にも適用可能です。アルファ・ラバルの脱臭/脱酸ソリューションに含まれる各種専用製品ラインの詳細については、以下をご参照ください。

導入事例

The Bunge Group

バンジ・グループは、グローバルに事業を展開するアグリビジネスおよび食品関連企業である。同グループのフードプロダクツ部門は、ラテンアメリカ最大の油糧種子加工業者であり、小売市場向けのボトル入り食用油においても最大の販売事業者である。さらに、こうした地位を強化するため、バンジはラテンアメリカ最大の植物油精製所に投資している。ブラジルに所在するこの主要プラントは、日量1,200トンの処理能力を有する。

アルファ・ラバルは、精製プラント全体を担当しており、中和工程(PX 110 分離機2基を含む)、脱色プロセス設備、および完全なSoftColumn 脱臭ソリューションを提供している。

PT Grahadura Leidongprima

PT Grahadura Leidongprima は、インドネシア・スマトラ島に拠点を置くファミリーオーナー企業である。同社は パーム油加工 分野において非常に高い成功を収めている。この地位をさらに確固たるものとするため、同社はインドネシア初となる SoftColumn 脱臭プラントを、乾式分別プラントと併せて導入した。

この Alfa Laval SoftColumn 脱臭設備により、同社は日量1,000トンのパーム油処理能力を確保している。

The Imcopa soybean oil refinery

ブラジルにある Imcopa の大豆油精製所は、非常に高い蒸気コストと、既存プラントにおける不十分な熱回収の問題に対応するため、設備のアップグレードを決断した。

アルファ・ラバルのレトロフィットコンセプトを活用し、Imcopa は既存の脱臭装置を改修するとともに、新たに中和工程および脱色ライン、プレート式熱交換器、ミキサー、およびPX 95 分離機を導入した。これにより、精製能力は日量400トンから600トンへと増強された。このレトロフィット戦略とアルファ・ラバルの熱交換技術を組み合わせることで、Imcopa は油脂1トンあたり3米ドル以上の総生産コスト削減を実現し、投資回収期間は2年未満となった。

当社システムで使用される主な食用油プロセス機器

食用油精製システムのパフォーマンスをさらに高める

食用油は世界の食料安全保障において重要な役割を果たしており、資源効率を重視した生産が不可欠である。アルファ・ラバルのサービス・ポートフォリオにより、食用油システムのライフサイクル全体にわたってプロセスを最適化できる。

システム設計、高精度エンジニアリング、スムーズな据付から、試運転、コスト効率の高い運用、定期的なメンテナンス、システムのアップグレードまで、幅広いサービスを提供する。

お客様に合わせたサービス契約により、廃棄物の削減、製品品質の確保、運用の簡素化、投資効果の最大化が可能となる。グローバルネットワークと各地域のサービス拠点が支援することで、お客様はビジネスの成長に専念できる。