アルファ・ラバルの熱交換器でCOVID時の酸素需要増加に対応 - Chemgas S.R.L.の事例

COVIDパンデミックの影響で病院や介護施設でのボンベ入り酸素の需要が急速に増加する中、Chemgas S.R.L.のような産業用ボンベ製造業者は、新たな生産能力の要求に対応する方法を見つける必要がありました。

更新日 2024-09-02既存のソリューションはパンデミック前の需要には十分対応できていたものの、エネルギー効率が高いとは言えず、生産に使用する圧縮空気を冷却するために大量の冷却水を消費していました。

しかし、アルファ・ラバル・イタリア支社のエナジーハンターである、フランコ・タバーニのサポートを受けて、Chemgas S.R.L.はアルファ・ラバルのガスケットプレート式熱交換器を導入。それにより、水、電力、そしてコストを節約しながら目標を達成することができました。

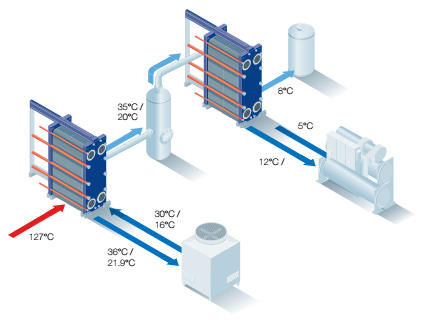

よりエネルギー効率の高いプロセスを構築する上で、Chemgas S.R.L.にとって最大の課題は、圧力損失を防ぎながら、2段階で空気を冷却するプロセスでした。同社は空気圧を6バールまで上げるAtlas Copco製の空気圧縮機を使用しており、その際に温度は120℃を超えます。この空気を冷却塔水で冷却し、その後、冷水を使用して湿った空気を除去する必要がありました。

解決策:よりエネルギー効率の高いプロセス

空気を圧縮する際の電力消費が非常に高いため、空気圧を失わないようにすることが重要です。そのため、アルファ・ラバルのエンジニアの支援を受けて、Chemgas S.R.L.はコストを削減し、圧力損失を最小限に抑えるソリューションを見つけました。同社は冷却プロセスの各段階で、WideGap 350Sガスケットプレート式熱交換器を設置しました。これにより、各段階で空気側の圧力損失がわずか2kPaで動作します。

プラントマネージャー兼CEOのマルコ・セラフィン氏は次のようにコメントしています:

「COVIDの時期は、酸素の需要が増加し、より効率的に生産能力を高める必要があったため、Chemgasにとっては非常に困難な時期でした。中国からの納期が長い追加の空気圧縮機を調達するだけでなく、技術革新によりChemgasは大量の冷却水を節約することができました。このシステムは各冷却段階後に空気から水を除去し、天然資源の節約、電力消費の削減、環境保護という持続可能性目標の達成に貢献しています」

Atlas Copcoの空気圧縮機から6バールで排出される湿った環境空気は、最初のWideGap熱交換器で冷却塔水を使用して127℃から45℃に冷却されます。温度が低下することで、空気中の水分が凝縮され、サイクロン分離機で除去されます。次の冷却段階では、別のWideGap熱交換器が冷水で空気を冷却します。

アルファ・ラバルは最近、現地を訪問し、ユニットの性能を確認しました。各ユニットは設計通りに動作しており、空気側での圧力損失は最大で2kPaと低く、流れの分布も良好でした。この結果、Chemgas S.R.L.にとっては、圧力を生成するために必要なコストや、圧縮機のモーターによる電力節約を考慮すると大きな成功と言えます。

持続可能性による節約

アルファ・ラバルのガスケットプレート式熱交換器技術への切り替えにより、Chemgas S.R.L.が実現した節約:

- 飲料水の節約。

- 効率的な熱伝達による電力の節約。

- すべての熱伝達面に迅速かつ簡単にアクセスできるため、メンテナンスコストの削減。

- 主冷却源として冷却塔水を使用することで、チラーの運転コストを削減。

- 5℃の冷水を使用して8℃まで冷却できる効率的な空冷による投資コストの削減。

- 各ガスケットプレート式熱交換器の後に設置された2つのセパレーターによる超乾燥空気の実現。

- 同一モデル・タイプのガスケットプレート式熱交換器を使用することで、交換部品の節約。